FDM (Fused Deposition Modeling)

Grundprinzip: Beim FDM-Verfahren wird ein thermoplastischer Kunststoff (z. B. PLA, ABS, PETG) in Form eines Filaments geschmolzen und schichtweise auf eine Bauplattform extrudiert.

Ablauf:

- Materialzufuhr: Das Filament wird über einen Vorschubmechanismus in den Extruder geführt.

- Aufschmelzen: Im beheizten Druckkopf wird das Material auf ca. 180 – 260 °C erhitzt.

- Extrusion: Der geschmolzene Kunststoff wird über eine feine Düse (Ø 0,4 mm) präzise aufgetragen.

- Schichtaufbau: Der Druckkopf bewegt sich in X- und Y-Richtung, während die Plattform sich nach jeder Schicht in Z absenkt.

- Abkühlung: Das Material erstarrt rasch und bildet die Konturen des Werkstücks.

Materialien: PLA, ABS, PETG, TPU, Nylon, CF-verstärkte Filamente

Auflösung: 50 – 400 µm pro Schicht

Vorteile:

- Kostengünstig und einfach zu bedienen

- Große Materialvielfalt

- Mechanisch stabile Bauteile

Nachteile:

- Sichtbare Schichtlinien

- Begrenzte Detailgenauigkeit

- Verzug bei großen Bauteilen durch Temperaturspannungen

SLA (Stereolithografie)

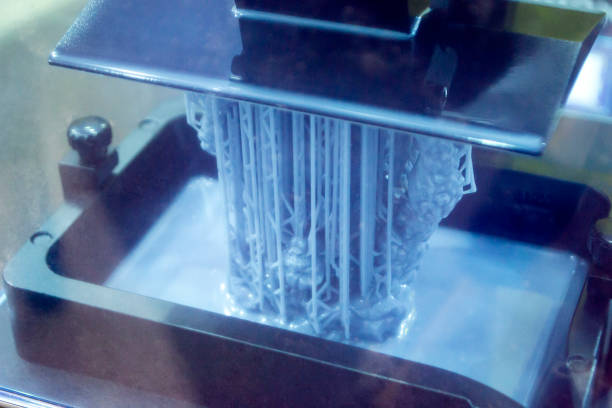

Grundprinzip: SLA nutzt flüssiges, lichtempfindliches Harz (Photopolymer), das durch einen Laser oder UV-Projektor schichtweise ausgehärtet wird.

Ablauf:

- Harzbehälter: Das flüssige Resin befindet sich in einem transparenten Tank mit beweglicher Bauplattform.

- Belichtung: Ein präziser UV-Laser (typisch 405 nm) härtet das Harz gezielt aus.

- Schichtaufbau: Nach jeder Belichtung hebt oder senkt sich die Plattform um eine Schichtdicke (25 – 100 µm).

- Nachbearbeitung: Teile werden gewaschen (Isopropanol) und nachgehärtet (UV-Licht).

Materialien: Standardharze, zähe Harze, gießbare Harze, biokompatible Harze

Auflösung: 25 – 100 µm pro Schicht

Vorteile:

- Sehr hohe Detail- und Oberflächenqualität

- Ideal für Schmuck, Dentaltechnik, Prototyping

- Präzise Geometrien und feine Strukturen

Nachteile:

- Teurere Materialien

- Nachbearbeitung zwingend erforderlich

- Mechanisch weniger belastbar als FDM-Teile